Roboter-Mig-Schweißen ----Schweißlösung für Straßenlaternenmasten

Index

1. Werkstückinformationen

2. Übersicht über die Roboterschweißlösung

3. Lösungsprozess für das Roboterschweißen

4. Gerätekonfiguration der Roboterlösung

5. Hauptfunktion 6. Einführung von Ausrüstungen

7. Installation, Inbetriebnahme und Schulung

8. Prüfung und Abnahme

9. Umweltanforderungen

10. Garantie und Kundendienst

11. Lieferung beigefügte Dokumentation

Anwendungsvideo zum Roboterschweißen

1, Werkstückinformationen

-Schweißdraht Durchmesser: Ф1,2 mm

-Schweißprozess: Schutzgasschweißen/Mig-Schweißen

-Art der Schweißnaht: Gerader Linientyp, Kreistyp

-Schutzgas:99 % CO2

-Betriebsmethode: manuelles Be- und Entladen, automatisches Roboterschweißen

-Einbaufehler:≤ 0,5 mm

-Plattenreinigung :metallischer Glanz ist in der Schweißnaht zu sehen undim Bereich der doppelten Schweißnahthöhe auf beiden Seiten

2, Roboterschweißlösung Übersicht

Um die Arbeitseffizienz zu verbessern, wird die Honyen-Fabrik entsprechend der tatsächlichen Situation des Werkstücks eine Reihe von Schweißroboterarbeitsplätzen bereitstellen, die durch andere Werkzeuge ersetzt werden können, um mit verschiedenen Produkten kompatibel zu sein.Die Arbeitsstation besteht aus Robotermodell: Schweißroboter HY1006A-145, Schweißstromquelle, speziellem Schweißbrenner für Roboter, elektrischem Schaltschrank und Knöpfen, Wasserkühlung, Positionierern für Doppelarbeitsstationen, Werkzeughalterungen, Sicherheitsschutzzaun (optional) und anderem Teile.

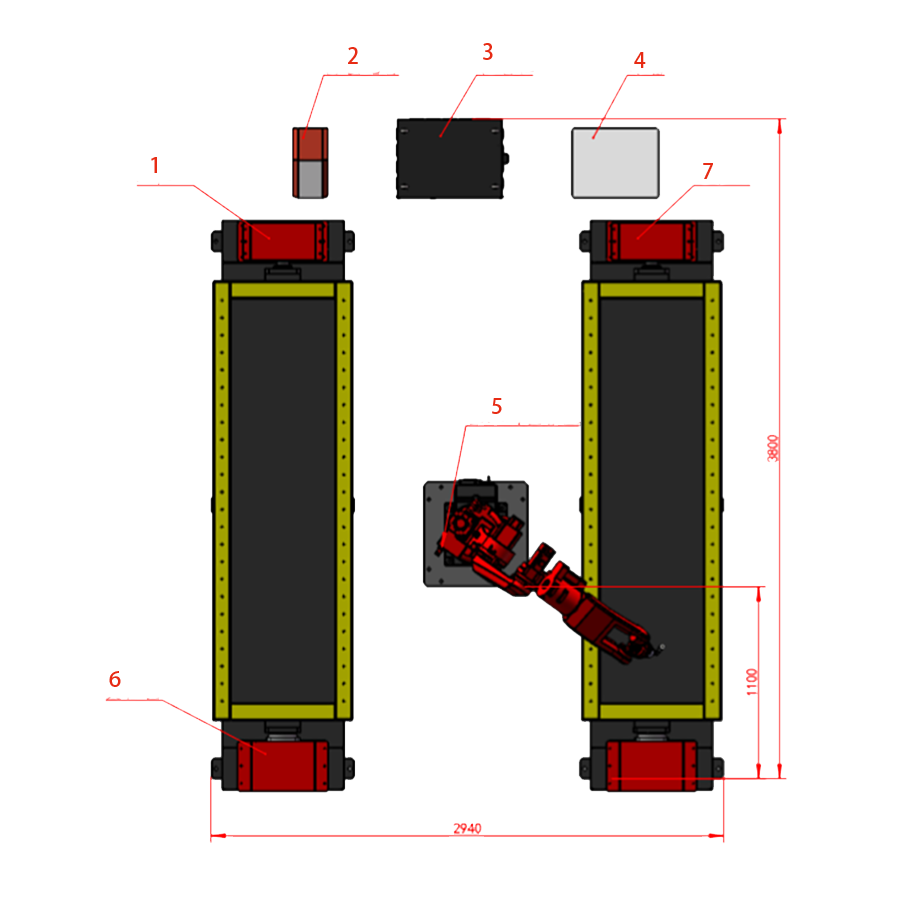

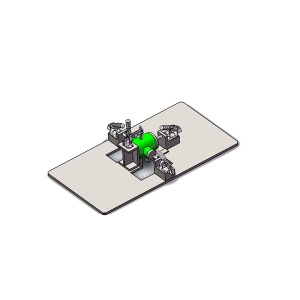

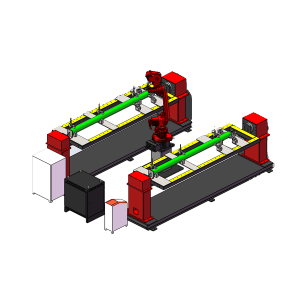

3,Mig-Schweißroboter-Workstation Layout-Einführung

Honyen-Roboter-Lichtbogenschweißarbeitsplatz Layout

1, Arbeitsplatz 1

2, Schweißstromquelle

3, Robotersteuerung

4, Wasserkühlungskühler

5, Honyen Lichtbogenschweißroboter, HY1006A-145

6, Positionierer

7, Arbeitsplatz 2

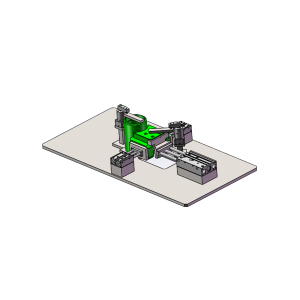

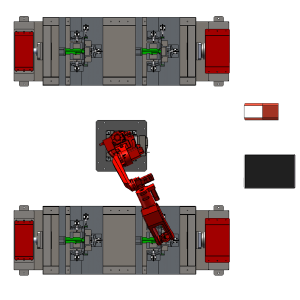

Halterungen für elektrische Mastteile

Halterungen für elektrische Mastteile 2

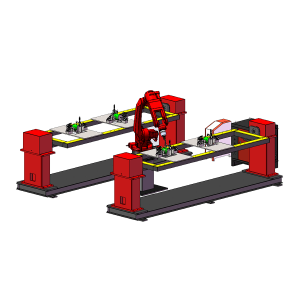

Roboterschweißlösungen Layout 1

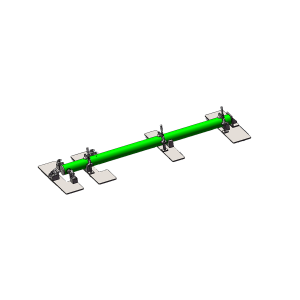

Elektromast-Teilebefestigungen 3

Roboterschweißlösungen Layout 2

Roboterschweißlösungen Layout 3

4. Lösungsprozess für das Roboterschweißen I. Der Bediener lädt das Werkstück an Station 1, nachdem er es geladen und gespannt hat.Der Bediener drückt die Starttaste 1 für die Roboterreservierung, und der Roboter beginnt mit dem automatischen Schweißen;

II.Der Bediener geht zur Werkstückbeladung zu Station 2.Nach dem Laden des Werkstücks drückt der Bediener die Starttaste 2 für die Roboterreservierung und wartet darauf, dass der Roboter das Schweißen beendet;

III.Nachdem der Roboter an Station 1 geschweißt hat, führt er automatisch das Programm von Station 2 aus;

Ⅳ.Dann entlädt der Bediener das Werkstück an Station 1 und lädt ein neues Werkstück;

V. Zyklus in Folge.

5. Gerätekonfiguration der Roboterlösung

| Artikel | Modell | Menge | Marke | Bemerkungen | ||

| 1 | 1.1 | Roboterkörper | HY1006A-145 | 1 Satz | Honig | Einschließlich Roboterkörper, Schaltschrank, Lernprogrammierer |

| 1.2 | Schaltschrank für Roboter | 1 Satz | ||||

| 1.3 | Schweißstromquelle | 1 Satz | Honig | Megmeet-Schweißer | ||

| 1.4 | Wassertank | 1 Satz | Honig | |||

| 1.5 | Schweißbrenner mit Wasserkühlung | 1 Satz | Honig | |||

| 2 | 1 Achspositionierer | HY4030 | 2 Satz | Honig | 2,5 m, 300 kg Last, 1,5 kW Nennausgangsleistung | |

| 3 | Elektrische Kontrollstation | 2 Satz | Honig | |||

| 4 | Systemdesign, Integration und Programmierung | 1 Satz | Honig | |||

| 5 | Sicherheitszaun | 1 Satz | Honig | Optional | ||

6. Hauptfunktion Um die Schweißqualität und -effizienz zu gewährleisten, ist das Robotersystem mit einer perfekten Selbstschutzfunktion und einer Lichtbogenschweißdatenbank ausgestattet.Die Hauptfunktionen sind wie folgt:

Nehmen Sie den ursprünglichen Pfad wieder auf: Wenn der Schutzgasfluss anormal ist, der Schweißdraht verbraucht und während des Schweißens vorübergehend gestoppt wird, kann der Befehl „Schweißen fortsetzen“ nach der Fehlerbehebung direkt aufgerufen werden, und der Roboter kann das Schweißen automatisch von jeder Position bis zur Schwebeposition fortsetzen.

Fehlererkennung und -vorhersage: Nachdem ein Alarm auftritt, erhält der Roboter Daten vom Steuergerät, spekuliert über fehlerhafte Teile und gibt wiederum eine Liste mit Teilen mit hohem Fehlergehalt aus, zeigt die Reihenfolge des Komponentenaustauschs und der Diagnose auf dem Computer an, die vor Ort mit dem Programmiergerät angezeigt werden kann.Darüber hinaus erhält der Computer regelmäßig Betriebsdaten vom Roboter, analysiert die erhaltenen Daten, beurteilt, ob der Betriebszustand des Roboters normal ist, und fordert den Benutzer auf, sich mit bevorstehenden Fehlern zu befassen.

Antikollisionsfunktion: Wenn der Roboter-Schweißbrenner mit externen Objekten zusammenstößt, schützt die Roboter-Kollisionsschutzvorrichtung den Schweißbrenner und den Roboterkörper.

Expertendatenbank: Durch Einstellen der erforderlichen Schweißbedingungen in einem Programm kann dieses System die Anordnung der Schweißnaht und die Einstellung der entsprechenden Schweißparameter automatisch vervollständigen.

Lehre und Programmierung: Vor-Ort-Programmierung durch Programmierhandgerät realisieren.

Gewebeschweißen: Während des Schweißprozesses kann der Roboter nicht nur den üblichen Rundschweißtyp und auch den Z-Typ realisieren.Dies hilft dem Roboter, die Schwenkschweißfunktion des Kunden entsprechend der Werkstückform zu realisieren, um die Schweißnahtbreite mit Schweißfestigkeit und guter Schweißleistung zu erhöhen.

Statusanzeige: Der Roboter kann den Betriebsstatus des gesamten Robotersystems über das Programmierhandgerät anzeigen, einschließlich Programmbetriebsstatus, Änderungen der Schweißprozessparameter, Änderungen der Systemparameter, aktuelle Position des Roboters, Aufzeichnungen des Ausführungsverlaufs, Sicherheitssignale, Alarmaufzeichnungen usw., damit Kunden dies können Verstehen Sie rechtzeitig den Status des Robotersystems und vermeiden Sie Probleme im Voraus.

Eingabe- / Ausgabedateien: Robotersystemdateien und Programmdateien im Robotersystem können auf der SD-Karte in der Robotersteuerung und auch auf externen Geräten gespeichert werden.Programme, die von Offline-Programmiersoftware geschrieben wurden, können auch in die Robotersteuerung geladen werden. Dies hilft Kunden, Systemdateien regelmäßig zu sichern. Sobald ein Problem im Robotersystem auftritt, kann diese Sicherung wiederhergestellt werden, um Probleme des Roboters zu lösen.

7, Einführung von Ausrüstungen HY1006A-145 ist ein Hochleistungsroboter mit intelligenter Funktion.Es eignet sich für Schweiß- und Schneidanwendungen unter Schutzgas.Seine Eigenschaften sind geringes Gewicht und kompakte Bauweise.

Für Lichtbogenschweißanwendungen hat Honyen erfolgreich einen leichten und kompakten Arm entwickelt, der nicht nur die ursprüngliche Zuverlässigkeit gewährleistet, sondern auch ein hervorragendes Preis-Leistungs-Verhältnis bietet.

Honyen verwendet die fortschrittlichste Servotechnologie, die die Bewegungsgeschwindigkeit und Genauigkeit des Roboters verbessern, den Eingriff des Bedieners minimieren und die Arbeitseffizienz beim Schutzgasschweißen und -schneiden verbessern kann.

| Achse | Nutzlast | Wiederholbarkeit | Leistungskapazität | Umfeld | Gewicht | Installation |

| 6 | 10 | 0,08 | 6,5 kVA | 0~45℃20~80% RH (keine Feuchtigkeit) | 300kg | Boden/Decke |

| Bewegungsbereich J1 | J2 | J3 | J4 | J5 | J6 | IP-Ebene |

| ±170° | +80°~-150° | +95°~-72° | ±170° | +115°~-140° | ±220° | IP54/IP65 (Handgelenk) |

| Höchstgeschwindigkeit J1 | J2 | J3 | J4 | J5 | J6 | |

| 158°/s | 145°/s | 140°/s | 217°/s | 172°/s | 500°/s |

Vollständige chinesische Bedienoberfläche und kann mit vollständiger Tastaturbedienung auf Englisch geändert werden

Unterstützt verschiedene Kommunikationen, einschließlich E / A-Schnittstelle, Modbus, Ethernet usw.

Unterstützt Verbindungen mit mehreren Robotern und anderen externen Geräten

Großer bunter Touchscreen

Konfiguriertes Antikollisionsgerät, das den Roboterarm schützt und Interferenzen reduziert

Robot Motion Control sorgt für eine optimale Bahnplanung

Hunderte von eingebauten Funktionstaschen und Funktionen vereinfachen die Programmierung

Über die SD-Karte ist es bequem, Daten zu sichern und zu kopieren

Positionierer

Honyen Head-Tail-Doppelstützpositionierer, der zum Drehen des Werkstücks, zum Zusammenarbeiten mit dem Roboter, zum Erreichen einer guten Position zum Schweißen und zum Erzielen einer guten Schweißleistung verwendet wird

Schweißstromquelle

Megmeet Ehave cm 500h / 500 / 350 Serie volldigitales industrielles Schwerlast * CO2 / MAG / MMA intelligentes Schweißgerät

8. Installation, Inbetriebnahme und Schulung

Vor Auslieferung wird das Robotersystem in unserem Hause montiert und voll funktionsgeprüft.Der Kunde liefert seine Teile an unser Unternehmen zum Probeschweißen und zur Vorabnahme vor der Lieferung.Während der Vorabnahme erhalten die Bediener des Kunden eine erste technische Schulung.

Der Installationsplan und die technischen Anforderungen werden dem Kunden 15 Tage vor der Installation vorgelegt, und der Kunde trifft rechtzeitig die Vorbereitungen gemäß den Anforderungen.Unser Unternehmen entsendet Ingenieure, um die Systeminstallation und -inbetriebnahme am Standort des Benutzers durchzuführen.Unter der Bedingung, dass der Kunde für ausreichend Inbetriebnahmewerkstücke sorgt, darf die Zeit von der Programmierinbetriebnahme, der Personalschulung bis zur Massenerprobung 10 Tage nicht überschreiten.Unser Unternehmen schult Benutzer in der Programmierung, Bedienung und Wartung von Robotersystemen für Kunden, und die Auszubildenden sollten über Computer-Grundkenntnisse verfügen.

Während der Installation und Inbetriebnahme stellt der Kunde die erforderlichen Werkzeuge wie Hebezeug, Gabelstapler, Kabel, Schlagbohrmaschine usw. zur Verfügung und leistet während des Abladens und der Installation vorübergehende Hilfestellung.

Unser Unternehmen ist verantwortlich für die Anleitung, Installation, Inbetriebnahme der Ausrüstung und Schulung des Bedieners.Unser Unternehmen ist für Wartungs- und Betriebsschulungen verantwortlich.Der Betreiber betreibt und wartet die Geräte selbst.Schulungsinhalte: Prinzip der Gerätestruktur, allgemeine elektrische Fehlersuche, Einführung in grundlegende Programmieranweisungen, Programmierkenntnisse und Programmiermethoden typischer Teile, Einführung und Vorsichtsmaßnahmen für das Bedienfeld der Geräte, Praxis der Gerätebedienung usw.

9. Prüfung und Abnahme

Die Vorabnahme erfolgt in unserem Unternehmen unter Beteiligung relevanter Mitarbeiter beider Parteien.Während der Vorabnahme werden die Werkstücke gemäß der Genauigkeit des vom Kunden bereitgestellten Werkstücks getestet, nur qualifizierte Werkstücke werden geschweißt und ein Vorabnahme-Prüfbericht wird ausgestellt.Nach der Endabnahme wird der Roboter geliefert.Um die Vorabnahme zu gewährleisten, werden 3 Werkstücke für die normale Produktion bereitgestellt.

10.Umweltanforderungen Sicherheitsanforderungen: Gas und Ersatzteile, die von Benutzern verwendet werden, müssen den einschlägigen nationalen Normen entsprechen.

Die Luftquelle muss im Freien aufgestellt werden, nicht weniger als 15 m von Feuer und nicht weniger als 15 m von Gas und Sauerstoff entfernt.Die Luftquelle muss gute Belüftungsbedingungen aufrechterhalten und sich an einem kühlen, windgeschützten Ort befinden.

Alle Gaskreisläufe müssen vor der Verwendung des Roboters überprüft werden.Wenn Luft austritt, muss es repariert werden, um sicherzustellen, dass kein Fehler vorliegt.

Beim Einstellen des Drucks und Wechseln der Gasflasche darf der Bediener keine Ölsubstanzen an den Händen haben.

Umgebungsfeuchtigkeit: Im Allgemeinen beträgt die Umgebungsfeuchtigkeit 20 % ~ 75 % RH (ohne Kondensation);Kurzfristig (innerhalb von 1 Monat) weniger als 95 % relative Luftfeuchtigkeit (gelegentlich ohne Kondensation).

Druckluft: 4,5 ~ 6,0 kgf / cm2 (0,45-0,6 MPa), Filteröl und Wasser, ≥ 100 l / min

Fundament: Die Mindestfestigkeit des Betons beträgt C25, und die Mindestdicke des Fundaments beträgt 400 mm

Vibration: Von Vibrationsquellen fernhalten

Stromversorgung: Die Stromversorgung aller hergestellten Elektro- und Elektronikgeräte verwendet eine dreiphasige Wechselspannung von 50 Hz (± 1) und 380 V (± 10 %), um die primäre Erdung der Stromversorgung sicherzustellen.

Vor-Ort-Services durch Kunden:

alle notwendigen Vorbereitungen vor der Auslieferung, wie Fundament, notwendige Schweißarbeiten, Befestigung von Hilfswerkzeugen etc.

Entladung und Transport beim Kunden vor Ort.

11. Garantie und Kundendienst Die Garantiezeit der Schweißstromquelle beträgt 12 Monate.

Die Garantiezeit des Roboterkörpers beträgt 18 Monate.

Im Falle eines Ausfalls oder Schadens bei normalem Gebrauch und wenn sich das Gerät innerhalb der Garantiezeit befindet, kann unser Unternehmen Teile kostenlos EXW reparieren oder ersetzen (mit Ausnahme von Verbrauchsmaterialien, Wartungsprodukten, Sicherheitsschläuchen, Anzeigeleuchten und anderen speziell von unserem Unternehmen bezeichneten Verbrauchsmaterialien).

Für anfällige Teile ohne Garantie verspricht unser Unternehmen eine normale Lebensdauer und einen normalen Lieferpreis für anfällige Teile, und die Ausrüstung verfügt über einen stabilen Lieferkanal für Ausrüstung für bis zu fünf Jahre.

Außerhalb der Garantiezeit bietet unser Unternehmen weiterhin lebenslangen kostenpflichtigen Service sowie umfassenden technischen Support und erforderliches Ausrüstungszubehör.

12. Lieferung beigefügte Dokumentation Installationszeichnungen: Konstruktionszeichnungen für Gerätefundamente und Installationszeichnungen für Geräte

◆ Konstruktionszeichnungen: Vorrichtungs- und Ausrüstungszeichnungen

◆ Handbuch: Betriebshandbuch der Ausrüstung, Wartungshandbuch und Betriebshandbuch des Roboters

◆ Zubehör: Lieferschein, Zertifikat und Garantiekarte.