Die Automobilindustrie steht für Innovation und erfordert höchste Präzision, Geschwindigkeit und Zuverlässigkeit in der Komponentenfertigung. Abgasanlagen – insbesondere Auspuffrohre – spielen unter den kritischen Automobilteilen eine entscheidende Rolle für Fahrzeugleistung, Emissionskontrolle und Geräuschreduzierung. Da Hersteller strenge Qualitätsstandards und Produktionsziele einhalten müssen, haben sich Schweißroboter als unverzichtbare Werkzeuge in der Abgasanlagenfertigung etabliert. Dieser Artikel untersucht, wie Roboterschweißsysteme, integriert mit fortschrittlichen Positionierungssystemen wieDreh-Neige-PositioniererUndkundenspezifische Vorrichtungen, revolutionieren die Produktion von Autoauspuffrohren und heben Effizienz, Konsistenz und Produktqualität auf ein beispielloses Niveau.

1. Die Komplexität der Auspuffrohrherstellung

Auspuffrohre sind extremen Bedingungen ausgesetzt, darunter hohen Temperaturen, korrosiven Gasen und mechanischen Vibrationen. Um diesen Herausforderungen standzuhalten, werden sie typischerweise aus Edelstahl oder aluminisiertem Stahl gefertigt und erfordern nahtlose, luftdichte Schweißnähte über komplexe Geometrien hinweg. Herkömmliche manuelle Schweißverfahren haben bei solchen Anwendungen oft Schwierigkeiten, die Konsistenz aufrechtzuerhalten, was zu Defekten wie Porosität, unvollständiger Verschmelzung oder Verformung führt.

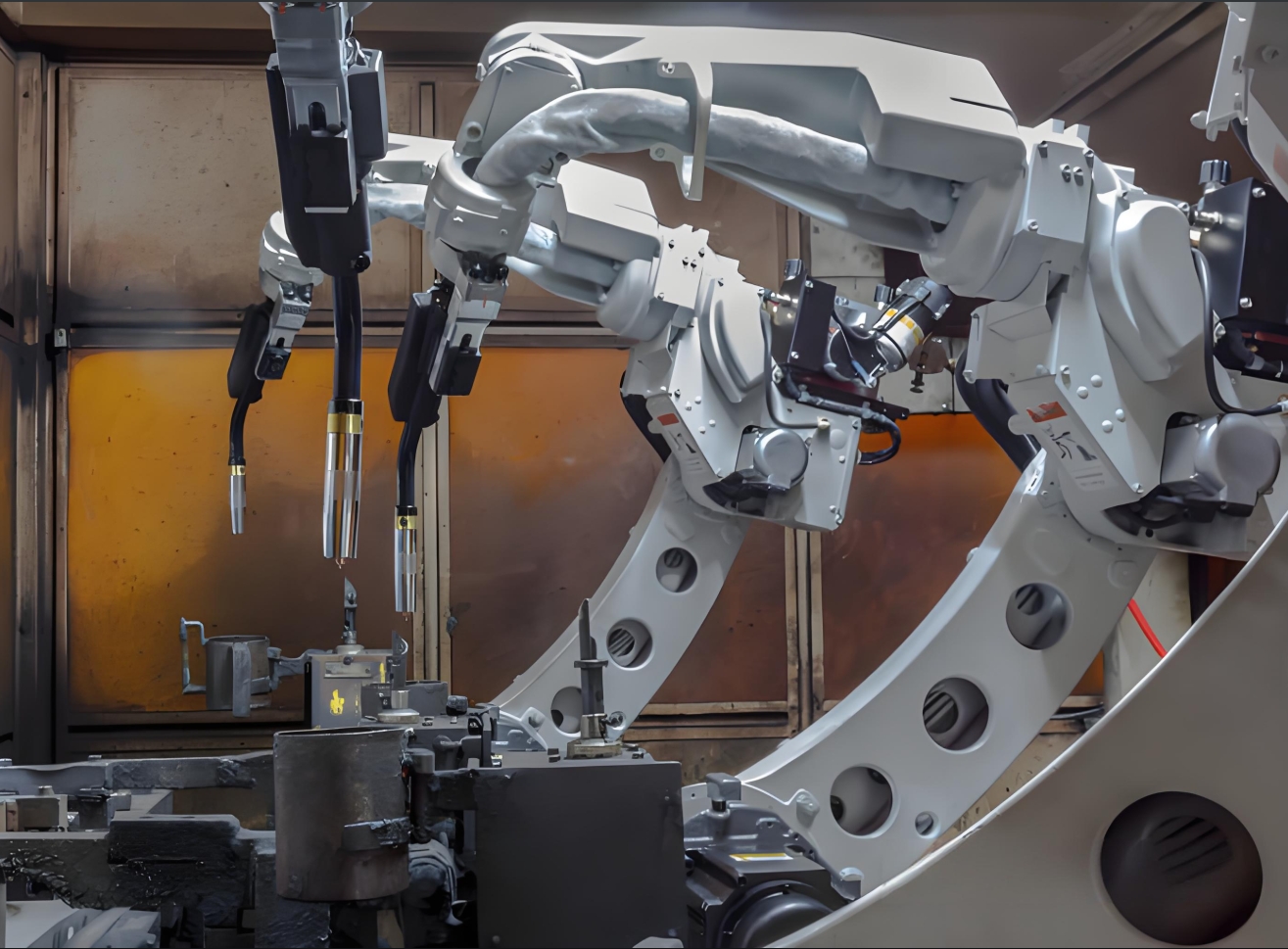

Schweißroboter meistern diese komplexen Aufgaben jedoch hervorragend. Ausgestattet mit mehrachsiger Gelenkigkeit und synchronisiert mit Präzisionspositionierungssystemen liefern sie makellose Schweißnähte an gekrümmten Oberflächen, Flanschen und Verbindungen – entscheidend für die Integrität des Abgassystems.

2. Roboterschweißen in Aktion: Wichtige Anwendungen für Auspuffrohre

2.1 Rohr-Flansch- und Rohr-Schalldämpfer-Schweißen

Abgassysteme bestehen aus mehreren Komponenten, darunter Rohre, Katalysatoren, Resonatoren und Schalldämpfer. Roboterschweißsysteme automatisieren das Verbinden von Rohren mit Flanschen oder Schalldämpfergehäusen und gewährleisten so eine gleichmäßige Durchdringung und minimieren Wärmeeinflusszonen (WEZ). Beispielsweise6-Achs-Knickarmroboterkann um den Umfang eines Rohrs manövrieren und dabei optimale Brennerwinkel und Vorschubgeschwindigkeiten auch auf konturierten Oberflächen beibehalten.

2.2 Laserschweißen dünnwandiger Bauteile

Moderne Auspuffrohre sind oft dünnwandig ausgeführt, um Gewicht zu sparen und gleichzeitig die Festigkeit zu erhalten. Laserschweißroboter mit ihrer hohen Energiedichte und schmalen Schweißnähten verhindern Verzug und erhalten die Materialeigenschaften. Dies ist insbesondere bei Edelstahl-Auspuffanlagen von Vorteil, bei denen Präzision von größter Bedeutung ist.

2.3 Mehrlagenschweißen für dicke Verbindungen

Robotergestützte Metall-Schutzgasschweißsysteme (GMAW) führen bei Hochleistungs-Abgassystemen in Nutzfahrzeugen Mehrlagenschweißungen durch, um robuste Verbindungen zwischen dickwandigen Rohren und Halterungen herzustellen. Adaptive Schweißalgorithmen passen die Parameter in Echtzeit an Materialschwankungen an.

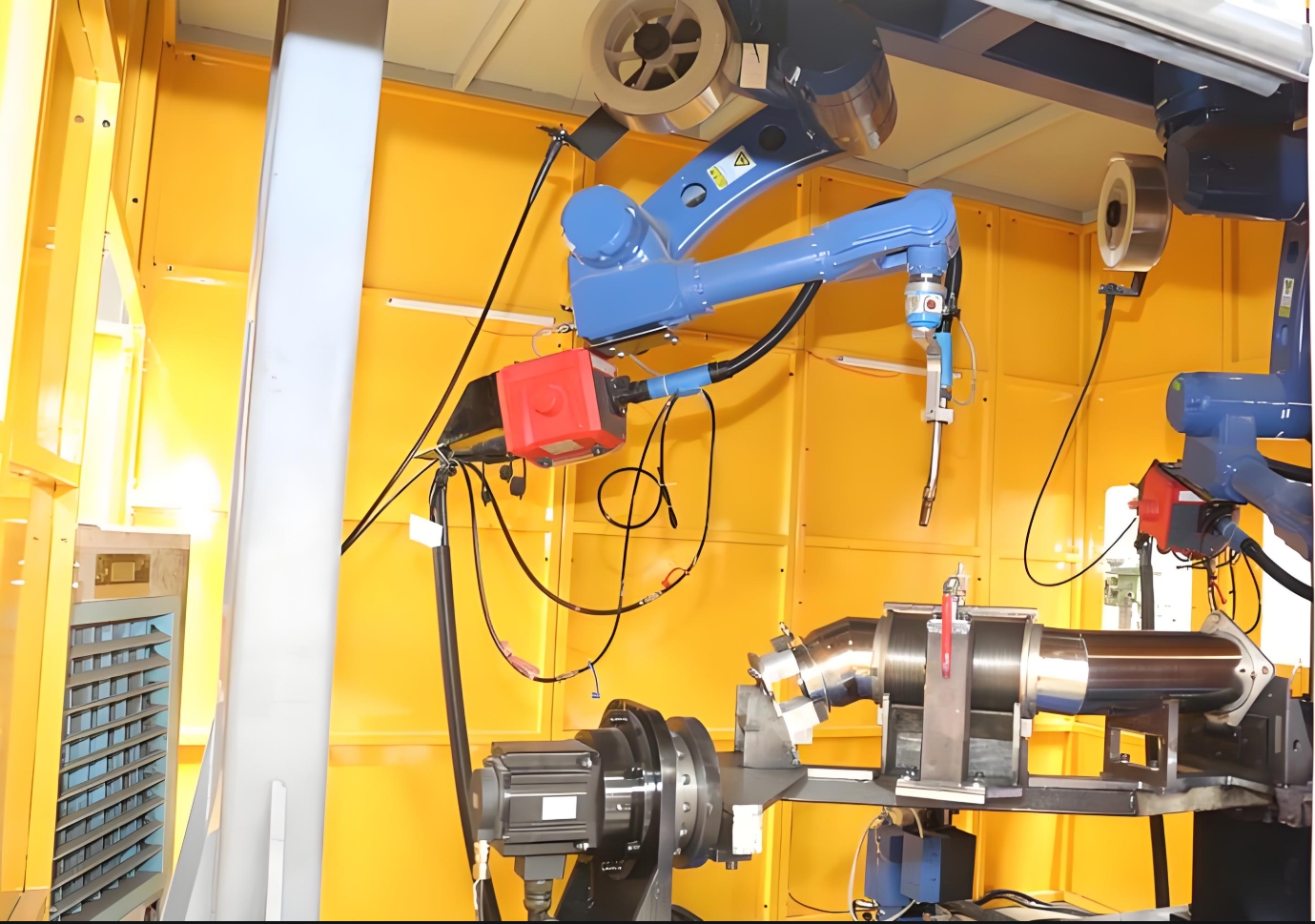

3. Mehr Flexibilität mit Dreh-Neige-Positionierern

Die Effizienz einer Roboterschweißzelle hängt von der reibungslosen Koordination zwischen Roboter und Werkstück ab.Dreh-Kipp-Positionierersind in diesem Prozess von zentraler Bedeutung und ermöglichen eine 360-Grad-Drehung und Neigung der Auspuffrohre während des Schweißens. Vorteile:

- Optimale Gelenkzugänglichkeit: Der Positionierer richtet das Rohr neu aus, um die Schweißnaht in der flachen oder horizontalen Position darzustellen, was die Roboterprogrammierung vereinfacht und die Zykluszeiten verkürzt.

- Reduzierte Neupositionierung: Durch die dynamische Anpassung des Werkstücks kann der Roboter mehrere Schweißvorgänge in einer einzigen Aufspannung durchführen und so die Leerlaufzeit minimieren.

- Verbesserte Ergonomie: Bediener laden/entladen Komponenten, während der Roboter schweißt, und maximieren so den Durchsatz.

Beispielsweise ermöglicht ein Doppelstationen-Positionierer das Schweißen eines Rohrs, während das nächste geladen wird, wodurch eine nahezu kontinuierliche Produktion erreicht wird.

4. Präzisionsvorrichtungen: Das Rückgrat der Konsistenz

MaßgeschneidertSchweißvorrichtungensind entscheidend für die exakte Ausrichtung der Abgaskomponenten beim Roboterschweißen. Wichtige Designaspekte sind:

- Klemmmechanismen: Pneumatische oder hydraulische Klemmen sichern Rohre, Flansche und Halterungen, ohne die Oberflächen zu beschädigen.

- Modularität: Schnellwechselvorrichtungen passen sich unterschiedlichen Rohrdurchmessern oder -konfigurationen an, ideal für die Produktion gemischter Modelle.

- Wärmemanagement: Vorrichtungen aus hitzebeständigen Materialien halten einer längeren Einwirkung von Schweißlichtbögen stand.

Moderne Vorrichtungen integrieren Sensoren, um die Platzierung der Komponenten vor Beginn des Schweißvorgangs zu überprüfen und so Fehlausrichtungsfehler auszuschließen.

5. Effizienzgewinne quantifizieren

Der Einsatz von Roboterschweißsystemen bei der Herstellung von Auspuffrohren bringt messbare Verbesserungen:

- Zykluszeitverkürzung: Ein MIG-Schweißroboter kann eine Rundschweißnaht in 60 Sekunden fertigstellen, im Vergleich zu über 180 Sekunden beim manuellen Schweißen.

- Höhere Betriebszeit: Roboter sind rund um die Uhr mit minimalen Ausfallzeiten im Einsatz und steigern die Jahresproduktion um 30–50 %.

- Materialeinsparungen: Durch die präzise Parametersteuerung werden Spritzer und Nacharbeit reduziert, wodurch die Verbrauchskosten um 15–20 % gesenkt werden.

So berichtete beispielsweise ein Tier-1-Automobilzulieferer von einer40 % Steigerung des Durchsatzesnach dem Einsatz von Roboterzellen mit synchronisierten Positionierern für die Abgasmontage.

6. Qualität auf Automobilstandards anheben

Roboterschweißen gewährleistet die Einhaltung von Automobil-Qualitätsstandards wie IATF 16949:

- Wiederholbarkeit: Roboter replizieren Schweißpfade mit einer Genauigkeit von ±0,1 mm und eliminieren so menschliche Schwankungen.

- Fehlererkennung: Integrierte Bildverarbeitungssysteme oder Lichtbogenüberwachungssensoren erkennen Unregelmäßigkeiten während des Prozesses und lösen sofortige Korrekturen aus.

- Dokumentation: Automatisierte Systeme generieren nachvollziehbare Schweißprotokolle, die für Audits und Rückrufe von entscheidender Bedeutung sind.

Inspektionen nach dem Schweißen zeigen, dass Robotersysteme die Porosität und Rissrate im Vergleich zu manuellen Methoden um über 90 % reduzieren.

7. Nachhaltigkeit und Zukunftstrends

Automobilhersteller legen zunehmend Wert auf Nachhaltigkeit. Roboterschweißen unterstützt diesen Wandel durch:

- Reduzierung des Energieverbrauchs: Effiziente Lichtbogen-Einschaltzeit und optimierte Bewegungspfade senken den Stromverbrauch.

- Abfallminimierung: Höhere First-Pass-Yield-Raten reduzieren den Ausschuss.

- Leichtbau ermöglichen: Präzisionsschweißen ermöglicht die Verwendung moderner, dünnerer Materialien ohne Kompromisse bei der Haltbarkeit.

Mit Blick auf die ZukunftKI-gesteuerte Schweißroboterwird maschinelles Lernen nutzen, um Parameter für neue Materialien selbst zu optimieren, währendkollaborative Roboter (Cobots)wird Bediener bei der Kleinserienproduktion unterstützen.

Abschluss

In der anspruchsvollen Fertigung von Automobilabgassystemen stellen Schweißroboter – ergänzt durch intelligente Positionierer und Vorrichtungen – den Höhepunkt der Feinmechanik dar. Durch die Automatisierung komplexer Schweißaufgaben ermöglichen diese Systeme Herstellern kürzere Zykluszeiten, einwandfreie Qualität und eine skalierbare Produktion. Angesichts strengerer Abgasvorschriften und der Weiterentwicklung von Fahrzeugdesigns bleibt die Roboterschweißtechnologie ein Eckpfeiler der Innovation und führt die Automobilindustrie in eine intelligentere und sauberere Zukunft.

Für Hersteller von Industrierobotern ist die Betonung dieser Fähigkeiten bei Auspuffrohranwendungen nicht nur ein Beleg für ihr technisches Know-how, sondern sie positionieren ihre Lösungen auch als wichtige Partner bei der Weiterentwicklung der Exzellenz in der Automobilherstellung.

Veröffentlichungszeit: 21. März 2025