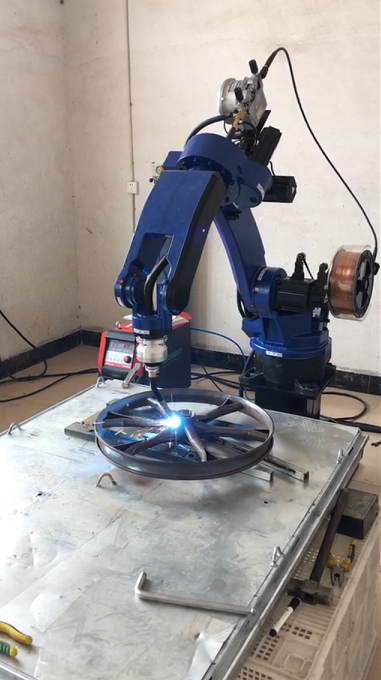

Es gibt viele Gründe, warum der Schweißroboter während des Schweißproduktionsprozesses die Kontaktspitze verbrennt. Beispielsweise ist das Oberflächenphänomen des häufigen Austauschs der Kontaktspitze: Der Verschleiß des Kontaktspitzenauslasses führt dazu, dass die Drahtzufuhr abgelenkt wird und die tatsächliche Schweißspur verschoben wird, d. h. die TCP-Punktpositionsverschiebung. Dies führt zu Schweißfehlern wie Schweißversatz oder Schweißleckage.

Analyse der Probleme, die durch brennende Kontaktspitzen von Schweißrobotern verursacht werden

1. Der Grund für den Ausfall der Kontaktspitze selbst

Der Verschleiß der Kontaktspitze des Schweißroboters selbst wird durch den Verschleiß am Auslass der Kontaktspitze verursacht, der durch die Reibung der kontinuierlichen Drahtzufuhr bei steigender Temperatur der Kontaktspitze entsteht. Während des Schweißvorgangs des Schweißroboters treten häufig Kalibrierungsfehler auf, die die Produktion beeinträchtigen. Effizienz. Zu diesem Zeitpunkt sollten Sie versuchen, die Temperatur der Kontaktspitze zu senken, einschließlich der Zusammensetzung der Kontaktspitze und der Verarbeitung der Kontaktspitzenstruktur. Das Material der Kontaktspitze: Messing, Rotkupfer, darunter Chrom-Zirkonium-Kupfer, ist am besten geeignet; Auch das Hinzufügen von Keramikkomponenten zur Kontaktspitze kann die Verschleißfestigkeit erhöhen. Der dritte Punkt ist die Verarbeitungsgenauigkeit der Kontaktspitze. Aufgrund der Genauigkeit der Verarbeitungsgeräte oder anderer Probleme sind die Innenlochbeschaffenheit und die Konzentrizität der Kontaktspitze nicht gut genug.

2. Der Lichtbogen ist instabil, was dazu führt, dass der Lichtbogen zurückbrennt

Zu den Ursachen zählen eine schlechte Lichtbogenzündung, ein instabiler Lichtbogen, eine schlechte Drahtzufuhr oder die Sauberkeit der Werkstückoberfläche. Dies hat jedoch nicht unbedingt Auswirkungen auf die Leistung der Kontaktspitze selbst. Schweißfehler hängen in diesem Fall in erster Linie mit den Eigenschaften der Schweißstromquelle und der Qualität des Schweißdrahts, dem Drahtzufuhreffekt, dem Drahtzufuhrschlauch und der Konstruktion der Kontaktdüse zusammen. Wenn sich Schweißdraht und leitfähiger Punkt in der Kontaktspitze ständig ändern, ist ihre Lebensdauer nur halb so lang wie bei einem stabilen leitfähigen Punkt.

3. Gründe für Drahtrichten und Oberflächenbearbeitung

Der Schweißdraht des Schweißroboters ist häufig in einer Trommel oder Platte verpackt und weist Grate oder Rippen auf, sodass der Kontakt zwischen dem Schweißdraht und der Kontaktspitze beeinträchtigt werden kann. Wenn der Schweißroboter schweißt, sollte die Kontaktspitze unter der Voraussetzung einer minimalen Reibung stabil leitfähig sein. Die Lebensdauer der Kontaktspitze von verschmutztem Schweißdraht beträgt möglicherweise nur ein Drittel der Lebensdauer von sauberem Schweißdraht. Die Qualität des Schweißdrahts wird durch den Grad der Glühspannungsentlastung des Schweißdrahts und die Geradlinigkeit beurteilt: Die Testrückmeldung erfolgt 50 mm von der Vorderseite der akrobatischen Schweißpistolendüse entfernt. Sie zeigt an, ob der Schweißdraht automatisch gebogen werden kann. Eine Biegung nach vorne bedeutet, dass der Schweißdraht zu weich ist. Eine Biegung nach hinten bedeutet, dass der Schweißdraht zu hart ist. Ein harter Schweißdraht kostet die Kontaktspitze am meisten. Zweitens kann eine Biegung des Drahtzufuhrschlauchs vom Drahtvorschub zur Schweißpistole ebenfalls zu einer Biegung des Schweißdrahts führen.

Veröffentlichungszeit: 24. April 2022