Einführung

Die Automobilindustrie ist seit langem Vorreiter bei der Einführung modernster Technologien zur Verbesserung von Effizienz, Präzision und Skalierbarkeit. Zu den wichtigsten Komponenten zählt der Fahrzeugrahmen – das strukturelle Rückgrat, das Sicherheit, Langlebigkeit und Leistung gewährleistet. Angesichts der steigenden Nachfrage nach Leichtbaumaterialien, individueller Anpassung und schneller Produktion setzen Hersteller zunehmend auf Industrieroboter, um die Rahmenfertigung zu revolutionieren. Dieser Artikel untersucht, wie die Robotik die Produktion von Fahrzeugrahmen – von der Materialhandhabung über Schweißen bis hin zur Qualitätskontrolle – revolutioniert und gleichzeitig Herausforderungen und Zukunftstrends in dieser dynamischen Branche beleuchtet.

Abschnitt 1: Die entscheidende Rolle von Fahrzeugrahmen im Automobildesign

Fahrzeugrahmen, oft auch als Chassis bezeichnet, bilden die Grundlage aller Fahrzeugsysteme. Sie müssen enormen Belastungen standhalten, Aufprallkräfte absorbieren und das Gewicht des Fahrzeugs und seiner Insassen tragen. Moderne Rahmen werden aus fortschrittlichen Materialien wie hochfestem Stahl, Aluminiumlegierungen und sogar Kohlefaserverbundwerkstoffen gefertigt, um Festigkeit und Gewichtsreduzierung in Einklang zu bringen.

Die Herstellung dieser komplexen Strukturen erfordert jedoch äußerste Präzision. Selbst geringfügige Abweichungen in der Schweißausrichtung oder der Komponentenmontage können Sicherheit und Leistung beeinträchtigen. Herkömmliche manuelle Prozesse können die strengen Toleranzen der heutigen Automobilstandards kaum einhalten, was einen dringenden Bedarf an Automatisierung schafft.

Abschnitt 2: Industrieroboter in der Rahmenfertigung: Wichtige Anwendungen

2.1 Materialhandhabung und Bauteilvorbereitung

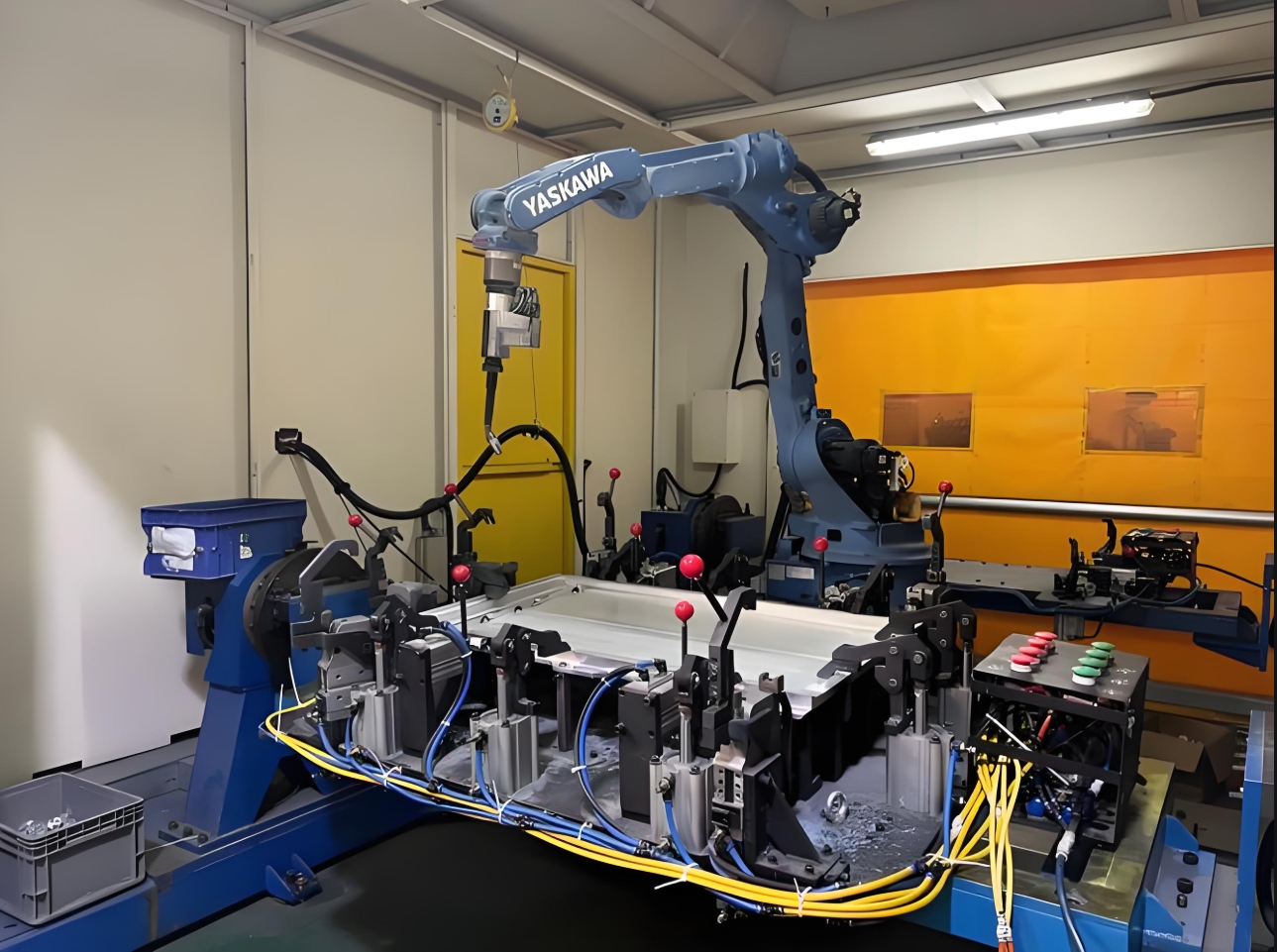

Die Produktion von Fahrzeugrahmen beginnt mit der Rohmaterialverarbeitung. Industrieroboter mit modernen Greifern und Bildverarbeitungssystemen eignen sich hervorragend für die Handhabung sperriger Bleche, Rohre und vorgefertigter Komponenten. Beispiele:

- Blechbearbeitung: Roboter schneiden Stahl- oder Aluminiumbleche vor und formen sie mit einer Genauigkeit im Submillimeterbereich zu Rahmenschienen, Querträgern und Halterungen.

- Handhabung von Verbundwerkstoffen: Kollaborative Roboter (Cobots) handhaben leichte, aber zerbrechliche Materialien wie Kohlefaser sicher und reduzieren so Abfall und menschliche Fehler.

2.2 Schweiß- und Fügetechnologien

Das Schweißen ist nach wie vor der roboterintensivste Schritt in der Rahmenfertigung. Moderne Roboterschweißsysteme liefern über Tausende von Schweißpunkten hinweg eine unübertroffene Konsistenz:

- Widerstandspunktschweißen: Mehrachsige Roboter führen Hochgeschwindigkeitspunktschweißungen an Stahlrahmen durch und sorgen so für eine gleichmäßige Verbindungsfestigkeit.

- Laserschweißen: Präzisionsroboter mit Laserköpfen erzeugen nahtlose Verbindungen für Aluminiumrahmen und minimieren so den thermischen Verzug.

- Klebstoffauftrag: Roboter tragen Strukturklebstoffe in komplexen Mustern auf, um Hybridrahmen aus Metall-Verbundwerkstoffen zu verbinden. Dieser Prozess lässt sich manuell kaum reproduzieren.

Fallstudie: Ein führender europäischer Automobilhersteller reduzierte Schweißfehler um 72 %, nachdem er eine Flotte von 6-Achsen-Robotern mit adaptiver Pfadkorrektur einsetzte, die in der Lage sind, Schweißparameter basierend auf Sensorfeedback in Echtzeit anzupassen.

2.3 Montage und Integration

Die Rahmenmontage umfasst die Integration von Aufhängungslagern, Motorhalterungen und Sicherheitskomponenten. Zweiarmige Roboter ahmen menschliche Geschicklichkeit nach, um Schrauben anzuziehen, Buchsen zu montieren und Baugruppen auszurichten. Bildverarbeitungssysteme gewährleisten die Positionierung der Komponenten innerhalb einer Toleranz von ±0,1 mm, was für die korrekte Ausrichtung des Antriebsstrangs entscheidend ist.

2.4 Qualitätssicherung und Messtechnik

Die Kontrolle nach der Produktion ist für die Einhaltung der Sicherheitsvorschriften unerlässlich. Robotersysteme führen heute Folgendes durch:

- 3D-Laserscanning: Roboter erfassen die gesamte Rahmengeometrie, um Verformungen oder Maßungenauigkeiten zu erkennen.

- Ultraschallprüfung: Automatisierte Sonden prüfen die Schweißnahtintegrität, ohne die Oberflächen zu beschädigen.

- KI-gestützte Defekterkennung: Algorithmen für maschinelles Lernen analysieren Kamera-Feeds, um Mikrorisse oder Beschichtungsinkonsistenzen zu erkennen.

Abschnitt 3: Vorteile der Roboterautomatisierung in der Rahmenproduktion

3.1 Präzision und Wiederholbarkeit

Industrieroboter eliminieren menschliche Variabilität. Eine einzelne Roboterschweißzelle kann über 24/7-Produktionszyklen eine Wiederholgenauigkeit von 0,02 mm einhalten und so sicherstellen, dass jeder Rahmen die genauen Konstruktionsspezifikationen erfüllt.

3.2 Verbesserte Arbeitssicherheit

Durch die Automatisierung gefährlicher Aufgaben wie Überkopfschweißen oder Heben schwerer Lasten konnten Hersteller eine 60-prozentige Reduzierung der Arbeitsunfälle bei der Rahmenherstellung verzeichnen.

3.3 Kosteneffizienz

Während die anfänglichen Investitionen beträchtlich sind, reduzieren Roboter die langfristigen Kosten durch:

- 30–50 % schnellere Zykluszeiten

- 20 % weniger Materialabfall

- 40 % weniger Nacharbeitskosten

3.4 Skalierbarkeit und Flexibilität

Modulare Roboterzellen ermöglichen Herstellern die schnelle Umrüstung ihrer Produktionslinien auf neue Rahmendesigns. So lassen sich beispielsweise Rahmen für Elektrofahrzeuge (EV) mit Batteriegehäusen mit minimalen Ausfallzeiten in bestehende Systeme integrieren.

Abschnitt 4: Herausforderungen bei der robotergestützten Rahmenherstellung bewältigen

4.1 Probleme mit der Materialverträglichkeit

Die Umstellung auf Rahmen aus mehreren Materialien (z. B. Stahl-Aluminium-Hybriden) erfordert Roboter, die unterschiedliche Verbindungstechniken beherrschen. Mögliche Lösungen sind:

- Hybridschweißköpfe, die Lichtbogen- und Lasertechnologie kombinieren

- Magnetgreifer zur Handhabung von Nichteisenmetallen

4.2 Programmierkomplexität

Mithilfe von Software zur Offline-Roboterprogrammierung (OLP) können Ingenieure Roboter-Workflows jetzt digital simulieren und optimieren, wodurch die Inbetriebnahmezeit um bis zu 80 % verkürzt wird.

4.3 Cybersicherheitsrisiken

Da die Rahmenproduktion zunehmend über das industrielle IoT vernetzt wird, müssen Hersteller verschlüsselte Kommunikationsprotokolle und regelmäßige Firmware-Updates implementieren, um Roboternetzwerke zu schützen.

Abschnitt 5: Die Zukunft der robotergestützten Rahmenfertigung

5.1 KI-gesteuerte adaptive Fertigung

Roboter der nächsten Generation werden künstliche Intelligenz nutzen, um:

- Selbstkalibrierende Werkzeuge basierend auf der Materialstärke

- Werkzeugverschleiß vorhersagen und kompensieren

- Optimieren Sie den Energieverbrauch während Spitzenlastzeiten

5.2 Mensch-Roboter-Kollaboration

Cobots mit kraftbegrenzten Gelenken werden bei der Feineinstellung des Rahmens Seite an Seite mit Technikern arbeiten und dabei menschliche Entscheidungsfindung mit der Präzision von Robotern kombinieren.

5.3 Nachhaltige Produktion

Robotersysteme werden bei der Verwirklichung einer Kreislaufwirtschaft eine entscheidende Rolle spielen:

- Automatisierte Demontage von Altrahmen zum Recycling

- Präzise Materialabscheidung zur Minimierung des Rohstoffverbrauchs

Abschluss

Die Integration von Industrierobotern in die Fahrzeugrahmenproduktion stellt mehr als nur einen technologischen Fortschritt dar – sie markiert einen grundlegenden Wandel in der Fahrzeugkonzeption und -konstruktion. Durch unübertroffene Präzision, Effizienz und Anpassungsfähigkeit ermöglichen Robotersysteme Herstellern, den steigenden Anforderungen an sicherere, leichtere und nachhaltigere Fahrzeuge gerecht zu werden. Mit der Weiterentwicklung von KI, fortschrittlichen Sensoren und grünen Technologien wird die Synergie zwischen Robotik und Automobilbau die Branche zweifellos zu beispiellosen Innovationen führen.

Für Unternehmen, die sich auf Industrierobotik spezialisieren, bietet dieser Wandel enorme Chancen, gemeinsam mit Automobilherstellern die Zukunft der Mobilität neu zu definieren – ein perfekt gefertigter Rahmen nach dem anderen.

Wortanzahl: 1.480

Schlüsselbegriffe: Robotik für Fahrzeugrahmen, Roboterschweißsysteme, KI in der Fertigung, kollaborative Roboter, nachhaltige Produktion

SEO-Empfehlungen: Fügen Sie Metabeschreibungen mit den Schwerpunkten „Automobilrahmenautomatisierung“ und „Industrieroboter für Autochassis“ ein. Verwenden Sie interne Links zu verwandten Fallstudien oder Produktseiten.

Veröffentlichungszeit: 26. März 2025